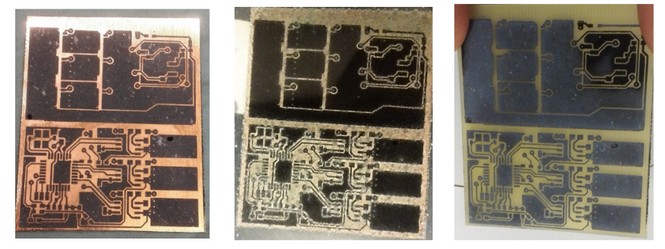

Сначала сверлим три отверстия в каждой плате сверлом 0.6мм, далее скрепляем половинки кусочками медной жилы витой пары и сверлим все остальное. Получается достойное качество и сверлить в два раза меньше отверстий. Процедура быстрая - занимает всего 10минут.

Можно

было бы получше, но в принципе сойдёт.

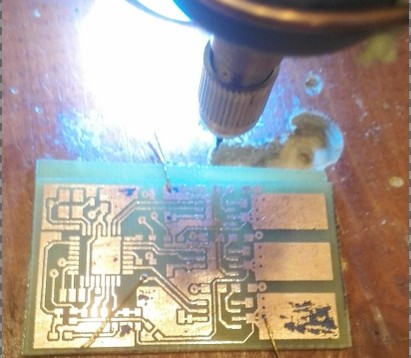

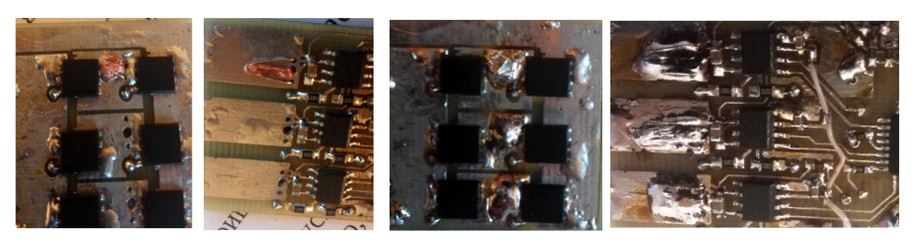

Но это еще не все — плату нужно защитить

от окисления. Для всех прочих плат обычно

я использую акриловый лак, но эта должна

хорошо охлаждаться, поэтому будем ее

лудить.

Для

этого берём оплётку для удаления припоя

и прикручиваем к жалу паяльника

проволокой. Флюс — TT Flux-gel. Температуру

паяльника ставим на минимум чтобы

оплетка не липла к плате, но не перегревала

текстолит. В конце протираем все спиртом

и получается вот такой симпатичный

результат.

Первый

этап завершен. Плата готова. В целом

изготовление платы заняло 1.5 часа.

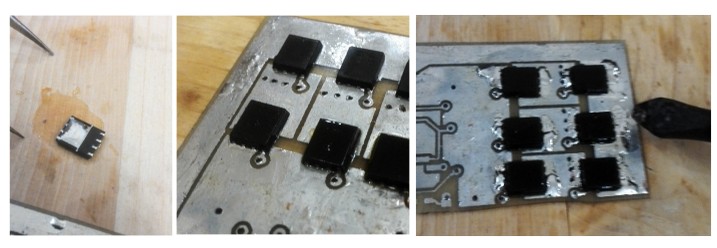

Переходим к пайке. Начинаем всегда с

элементов, которые надо запаять феном.

В данном регуляторе — это силовые

мосфеты. В принципе сама пайка довольно

простая. Сначала залуживаем сами выводы

мосфета, так чтобы олово было чуть-чуть

горкой, а потом уже феном греем до того

как мосфет свободно будет плавать в

олове. Флюс использую TR-RMA. В самом конце

лучше еще все это пропаять паяльником

— особенно в силовых местах (сток исток).

После

запайки мосфетов я обязательно их

проверяю мультиметром. Это совсем легко

— включаем в режим диода и прозваниваем

переход сток исток, при этом то открывая,

то закрывая транзистор через управляющий

вывод. Пайка, проверка, чистка флюса —

итого 45 минут.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

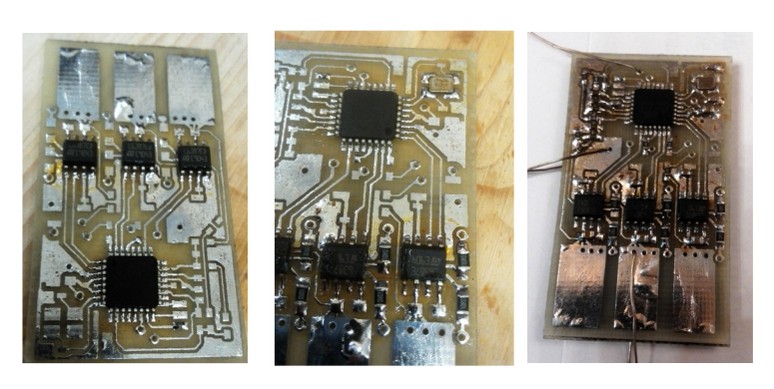

Далее начинается уже совсем простая часть — запаиваем микросхемы, кварц, резисторы и т. д. В ход идет обычный паяльник. Итого потратил 1.5часа.

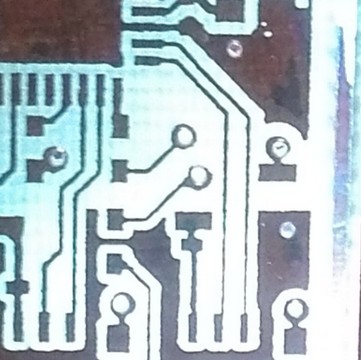

И

переходим плавно к переходным отверстиям.

Берем обычную медную жилу 0.3-0.4, залуживаем

ее TT Flux-gel и запаиваем перемычки — всего

16 переходов. При запаивании лучше

использовать ЛТИ-120 и ватную палочку

(чтобы не лить его прямо в отверстие!

Все должно быть сухо!). Вот почти готовая

плата. Запаять все перемычки (кроме

силовых) заняло около 20минут.

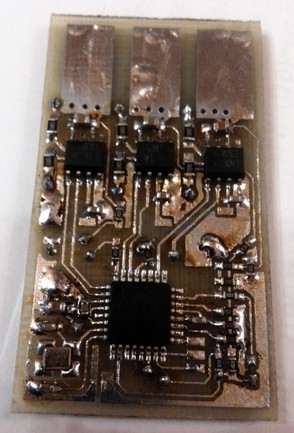

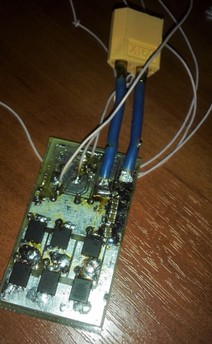

Осталось

запаять силовые перемычки на местах

подключения моторов. Токи здесь могут

достигать до 25А, поэтому я использовал

провод МГТФ сечением 0.14мм2 без изоляции

сложенный вдвое и таких 3 перехода. Итого

получается почти 1мм2. Процедура муторная

— заняла 45м. Еще нужно запаять силовые

конденсаторы — около 30м.

Итак,

все готово, осталось залить прошивку.

Подпаиваем проводки и через ARDUINO заливаем

нужную прошивку. И переходим к силовым

тестам.

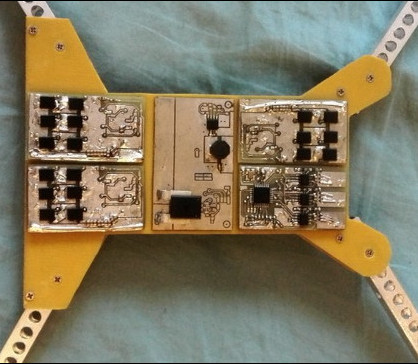

В

конце приведу диаграмму временных

затрат на это мероприятие

Какие выводы можно сделать? Изготовление платы с учетом пайки переходных отверстий занимает чуть меньше половины времени. Много отнимают переходы, особенно силовые. Если их мало — то плату можно делать самому и заказывать ее особого смысла нет, если плата сложная и единичная — тоже делаем руками, если переходов много и плат много — лучше заказать! Все четыре регулятора собирать было довольно тяжко. Однако если сюда добавить время на продумывание, подбор компонент, расчеты, тестирование, работув Kicad и т. д., то время на сборку платы потеряется совсем. Ну и фото на закуску — как все это будет выглядеть на квадрокоптере — силовой этаж